V dynamicky se rozvíjejícím odvětví elektromobility čelí výrobci elektromobilů rostoucímu tlaku na optimalizaci výrobních procesů a snižování nákladů, aniž by došlo ke kompromisům v kvalitě. Jedním z klíčových aspektů je efektivní odizolování a čištění vlásenek – jemných vodičů v elektromotorech, kde tradiční mechanické metody často narážejí na své limity. Společnost Coherent přináší inovativní dvoufázový laserový proces, který kombinuje CO₂ a UV lasery, čímž nabízí vysoce kvalitní a nákladově efektivní řešení pro sériovou výrobu elektromotorů.

Překážka ve vlásenkách

Vinutí elektromotorů je obvykle tvořeno jednotlivými měděnými dráty. Ty jsou ohnuty do tvaru písmene "U" (odtud název "vlásenka") a poté umístěny do sestavy. Poté se konce jednotlivých sousedních vlásenek přivaří k sousedním, aby se elektricky propojily a vytvořilo se jediné souvislé vinutí. Některé alternativní konstrukce navíc používají souvislý plochý drát zformovaný do vlnového vzoru (tzv. vlnové vinutí nebo S-vinutí), který se před svařením vloží do drážek statoru.

Příklad laserového svařování párů vlásenek pomocí vláknového laserového skeneru ARM HIGHmotion 2D od společnosti Coherent.

Vinutí je u všech elektromotorů izolované. U vlásenkových motorů musí být izolace silnější a robustnější, aby vyhovovala jejich kompaktní konstrukci a vysokonapěťovým požadavkům typickým pro elektromobily.

Před svařováním je třeba z obou konců každé vlásenky odstranit malé množství této izolace. To je rozhodující pro zajištění kvalitních elektrických a mechanických spojů.

Tradičně se tento úkol provádí především mechanickými metodami, používá se také jednostupňový laserový proces s infračervenými (1um) pulzními lasery. Mechanické odizolování zahrnuje použití řezného nástroje v přímém kontaktu s povrchem vodiče, který seškrabuje izolaci. Ačkoli jsou tyto přístupy již léta standardem, v rychlém světě výroby elektrických vozidel (EV) představují značné problémy.

Například fyzický kontakt nutný pro mechanické odizolování odstraňuje z kolíku vrstvu mědi a zanechává povrch s texturou, což způsobuje mezery a problémy s lícováním dílů mezi kolíky, a tím ohrožuje integritu a konzistenci svarů. Kromě toho dochází k opotřebení mechanických nástrojů, což vede k nekonzistenci procesu, časté údržbě, neplánovaným prostojům a potenciálnímu přerušení výroby. Tyto problémy jsou umocněny nižší rychlostí procesu, který se snaží udržet krok s velkoobjemovými požadavky výroby elektromobilů.

Laserové odizolování ve 2 krocích je o třídu lepší

Lasery se používají k odstraňování materiálu v široké škále aplikací, včetně odstraňování izolace. V této souvislosti patří mezi výhody laserového zpracování:

- Lepší kvalita svaru: Úplné odstranění izolace bez jakéhokoli poškození měděného drátu zajišťuje čistý povrch pro optimální kvalitu svaru.

- Zkrácení doby údržby a odstávek zařízení: Absence opotřebení nástrojů a eliminace možnosti zaseknutí stroje zajišťuje nepřerušovaný tok výroby.

- Zvýšená propustnost: Průběžné odizolování při podávání drátu zvyšuje efektivitu výroby.

- Zvýšená konzistence: Bez opotřebení nebo kontaktu je laserový proces stabilní a reprodukovatelný.

Je zřejmé, že laserové zpracování může přinést zlepšení procesů. Skutečnou otázkou však je, který laser je nejlepší. Jinými slovy, který z mnoha možných laserových zdrojů a implementací, které by mohly tento proces provádět, poskytuje nejlepší poměr kvality, rychlosti a nákladů pro velkosériovou výrobu elektromotorů?

Optimalizace laserového procesu

Jako přední dodavatel téměř všech typů průmyslových laserů má společnost Coherent jedinečnou pozici pro objektivní zkoumání této aplikace bez jakéhokoli vrozeného upřednostňování jedné technologie.

Ve skutečnosti nenašli žádný nejlepší laser pro odizolování vlásenek. Místo toho naši aplikační inženýři vyvinuli dvoulaserový proces pro dosažení optimálního odstranění povlaku. Tento přístup dnes přináší našim zákazníkům nejlepší kvalitu povrchu před svařováním při nejnižších nákladech. Hlavní motivací pro zkoumání dvoulaserového procesu bylo překonání problémů jednostupňového laserového odstraňování vlasů.

Jednostupňové laserové zpracování je kompromisem mezi absorpcí povlaku a podkladové mědi. Vlnová délka vláknového laseru blízká 1 µm není povlakem snadno absorbována, což má za následek zahřívání na rozhraní a odlupování povlaku na vzdušné částice. Částice mohou rušit přicházející laserový paprsek a ovlivňovat čistotu kolíku a mohou se zachytit v systému, což vede k častým odstávkám kvůli čištění zařízení. Kromě toho pronikající infračervený paprsek vláknového laseru nebude schopen plně odstranit zbytky polymeru z měděného povrchu. Může roztavit povrch měděného drátu a obnažit na něm složky izolantu polymeru, jako je vodík a uhlík. Tím může dojít ke kontaminaci povrchu a ovlivnění následné kvality svaru.

Dvoufázový proces přípravy vlásenek laserem společnosti Coherent zahrnuje:

- Hromadné odizolování: Většina izolace se rychle odstraní pomocí středně výkonného CO₂ laseru. Tento typ laseru je ideální pro vysoce výkonné odstraňování nekovových materiálů.

- Závěrečné čištění: K odstranění zbytků izolace se poté použije pulzní nanosekundový laser s nízkým výkonem. Tím se získá čistý povrch pro svařování. Krátká vlnová délka UV pevnolátkových laserů vyniká při vysoce přesném zpracování materiálů a je obzvláště účinná při odstraňování široké škály materiálů včetně polymerů, jiných organických materiálů a mědi.

Pro krok objemového odizolování se jako ideální zdroj osvědčil laser Coherent J-5-10,6 µm. Ačkoli se pro vlásenkovou izolaci používá řada různých materiálů (včetně polyimidu, polyetherimidu, polyesteru, polyesterimidu, polyamidu, polyether ether ketonu, epoxidových pryskyřic a různých fluoropolymerů), všechny silně absorbují výstupní vlnovou délku 10,6 µm tohoto laseru. U všech těchto materiálů je absorpce při vlnové délce 10,6 µm vyšší než u jiných dostupných vlnových délek CO₂ laseru, které nabízíme, například 9,4 µm a 10,2 µm.

Coherent J-5-10,6 µm má také žádoucí praktické vlastnosti. Jedná se o plně uzavřený pulzní CO₂ laser, který produkuje průměrný výkon přes 400 W, což znamená, že může provádět vysoce výkonné stripování. Navíc se jedná o samostatný a kompaktní balíček, který je ideální pro integraci do automatizovaných zařízení.

Pro závěrečný krok čištění předvádí Avia LX 355-30-60 HE tu správnou kombinaci výstupních parametrů. Jedná se o diodově čerpaný pevnolátkový laser s trojnásobnou frekvencí, který při vlnové délce 355 nm poskytuje průměrný výkon 30 W. A co je nejdůležitější, podporuje provoz při opakovací frekvenci až 300 kHz a energii pulzů až 500 µJ. To umožňuje vysoce přesnou ablaci rychlostí, která je pro tuto aplikaci potřebná.

Avia LX 355-30-60 HE je také navržena pro snadnou integraci. Začlenění aktivního laserového čisticího motoru Coherent PureUV™ zajišťuje výjimečnou životnost a bezúdržbový provoz.

Výsledky svařování

Aplikační laboratoř zkoumala řadu různých postupů, než dospěla k právě popsané dvoufázové kombinaci. Různé lasery, včetně CO₂, nanosekundových pulzních IR vláknových laserů a nanosekundových UV laserů, byly zkoumány jednotlivě i v kombinaci. Výsledky zpracování izolovaných vlásenek byly podrobně analyzovány a po identifikaci nejslibnějších zdrojů byly optimalizovány konkrétní parametry procesu.

Součástí testování byla rentgenová fotoelektronová spektroskopie (XPS), která byla použita k analýze chemického složení povrchu za účelem charakterizace a kvantifikace kontaminantů. Zde jsme zjistili, že dvoustupňový proces laserového odstraňování (CO₂ v kombinaci s UV laserem) je nejúčinnějším prostředkem k odstranění všech zbytkových prvků z povrchu mědi před laserovým svařováním.

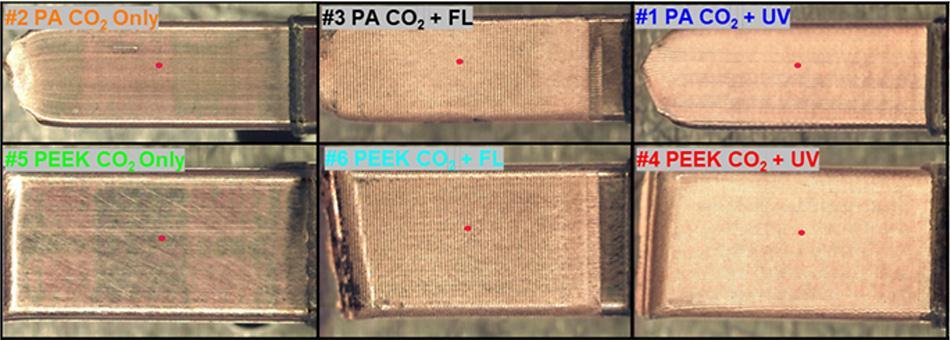

Tato série fotografií porovnává různé techniky odstraňování pomocí CO₂, ns IR vláknových (FL) a ns UV pevnolátkových laserů. V horní řadě fotografií byl izolačním materiálem polyamid (PA) a ve spodní řadě polyether ether keton (PEEK). I čistě vizuální zkoumání ukazuje, že kombinace CO₂ + UV laser se v obou případech jeví jako nejlepší. To potvrdily i skutečné svařovací zkoušky.

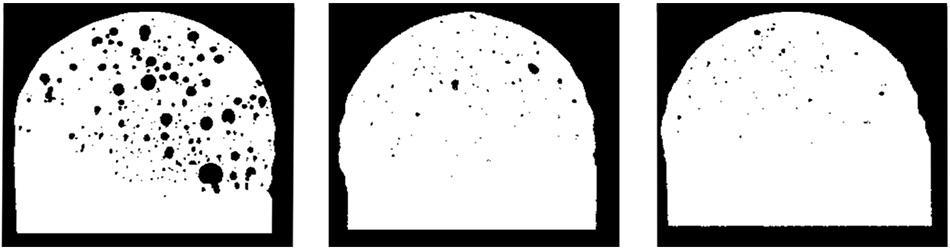

Nejdůležitějším ukazatelem je samozřejmě kvalita svarů získaných po odstranění povlaku. Na dalším grafu je zobrazena série rentgenových snímků svařovaných vlásenek. Z nich je patrné, že dvoufázový proces (CO₂ + UV laser) nakonec přináší kvalitnější svary. Dvoustupňové odstraňování povlaku CO₂ + UV laser minimalizuje pórovitost svaru tím, že před svařováním odstraní zbytky polymeru na povrchu. Je známo, že zbytky polymerů obsahují vodík, uhlík a další organické prvky, které se mohou v kapalném stavu dostat do bazénu roztaveného kovu a během tuhnutí svaru vytvářet póry. Pórovitost ovlivňuje mechanické a elektrické vlastnosti svaru.

Rentgenové snímky svarových kuliček při použití tří strategií odstraňování. Pevnolátkový laser CO₂ + UV jasně vykazuje nejvyšší kvalitu svaru (nejnižší obsah pórovitosti).