Rostoucí používání polymerních dílů, zejména u vysoce přesných výrobků, vede výrobce k hledání technologií spojování, které nabízejí lepší svary, vyšší výrobní výkon a nižší náklady. Laserové svařování plastů slibuje, že bude ve všech těchto oblastech přínosem. Zavedení laserového procesu tak, aby trvale přinášel optimální výsledky a minimalizoval náklady, však vyžaduje porozumění této technologii. A k dosažení tohoto cíle je často užitečné spolupracovat s dodavatelem, který je na ni odborníkem, již ve fázi návrhu výrobku.

Laserové svařování polymerů má oproti jiným metodám spojování několik výhod, ale jeho správná implementace vyžaduje znalost technologie a často je přínosem konzultace se zkušeným dodavatelem zařízení již na počátku vývojového cyklu výrobku.

POLYMERY - PŘÍSLIB I VÝZVY

Polymery mají oproti jiným materiálům několik jedinečných vlastností a výhod. Patří mezi ně vysoký poměr pevnosti a hmotnosti, mechanická pružnost, odolnost proti korozi, biokompatibilita, elektrická a tepelná izolace a v některých případech dokonce optická průhlednost. Pokud jde o výrobu, polymerní díly lze často vyrábět různými formovacími technikami. Tyto metody nabízejí vysokou výrobní kapacitu a nízké jednotkové náklady.

To vše vedlo k většímu využití polymerů v tak rozmanitých oblastech, jako jsou obaly, výroba automobilů, mikroelektronika a zdravotnické prostředky. Společným požadavkem mnoha těchto aplikací je spojování dvou nebo více polymerních dílů při montáži výrobku. U aplikací zahrnujících sofistikované výrobky, jako jsou lékařské implantáty a elektronické senzory, musí být toto spojování provedeno s vysokou mechanickou přesností, minimální tvorbou úlomků částic a vynikající pevností spoje.

Při velkosériové výrobě se obvykle používá některý z druhů svařování, nikoli pouhé lepení. Je to proto, že svařování lze obvykle provést mnohem rychleji a přesněji než lepení a vytváří pevnější a spolehlivější spoje.

V praxi se používá se mnoho různých metod svařování polymerů. Obvykle se jedná o selektivní tavení materiálu pomocí tepla, třením nebo vibracemi, nebo dokonce pomocí chemických rozpouštědel. Každá z těchto technik má své výhody a využití. Laserové svařování polymerů se stává stále oblíbenějším pro nejnáročnější aplikace, protože přináší jedinečnou kombinaci výhod. Mezi ně patří:

Přesnost

- Vysoce lokalizovaná aplikace laserové energie způsobuje malé nebo žádné deformace dílů, poskytuje malé rozměrové tolerance a lze ji použít u složitých tvarových dílů.

Opakovatelnost

- Laserový proces je ze své podstaty vysoce konzistentní a lze jej přesně regulovat pomocí zařízení pro monitorování procesu.

Kvalita svaru

- Svarové švy jsou úzké a kosmeticky vynikající (bez otřepů a úkapů). Následné zpracování je nutné jen zřídkakdy.

Pevnost svaru

- Laserové svařování poskytuje pevný svar, který je bez mezer a může zajistit hermetické utěsnění.

Žádná kontaminace

- Při laserovém svařování se nepoužívají žádné přídavné materiály a nevznikají prakticky žádné nečistoty.

Rychlost

- Celý proces svařování je rychlý a dobře se hodí k automatizaci

ZÁKLADY LASEROVÉHO SVAŘOVÁNÍ POLYMERŮ

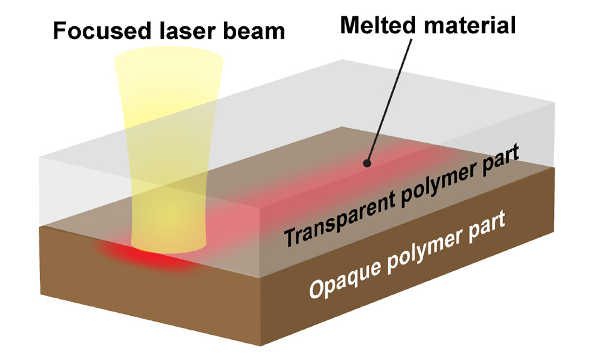

Laserové svařování polymerů využívá laser jako zdroj tepla k roztavení materiálu. Existuje mnoho různých způsobů, jak to lze provést v závislosti na spojovaných materiálech, specifických požadavcích aplikace a různých výrobních aspektech. Jedna z nejužitečnějších a nejčastěji používaných technik se nazývá "svařování transmisním laserem" (TTLW). Tato metoda spočívá ve spojování jednoho dílu z průhledného plastu s druhým, který je neprůhledný. V tomto případě se pojmy "průhledný" a "neprůhledný" konkrétně vztahují k tomu, zda díly absorbují nebo propouštějí vlnovou délku použitého laseru, nikoliv zda jsou vizuálně průhledné nebo neprůhledné.

Obrázek 1: Při TTLW prochází laserový paprsek průhlednou plastovou částí a je pohlcován neprůhlednou částí pod ní. Tím se spodní díl zahřeje a roztaví, čímž se díly svaří.

TTLW lze provádět několika různými způsoby v závislosti na velikosti a tvaru dílu, požadované rychlosti průchodu, požadované kvalitě a vlastnostech svaru a dalších faktorech. Jeden z nejužitečnějších a nejuniverzálnějších způsobů se nazývá kvazi-simultánní svařování.

Při kvazi-simultánním svařování jsou dva díly buď upnuty k sobě, nebo se přímo dotýkají, přičemž volný díl je nahoře. Laser je zaměřen dovnitř skrz průhlednou část a dolů směrem k neprůhledné části. Neprůhledný polymer absorbuje laserové světlo, zahřeje se a roztaví. Teplo z něj roztaví i část čiré části.

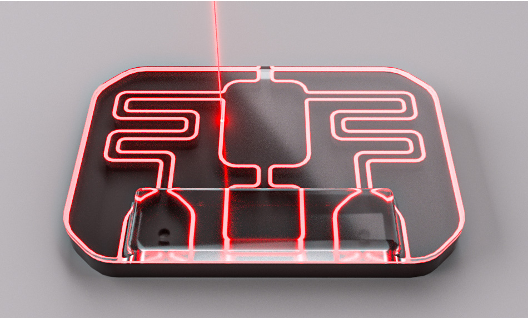

Laserový paprsek je rychle skenován, aby se vykreslil vzor požadovaného svaru. Obvykle se skenuje přes vzor mnohokrát a to má za následek současné roztavení celé dráhy svaru (odtud název). Po roztavení celé dráhy svaru se laser vypne, roztavený materiál ztuhne a vytvoří svarový spoj. Kvazi-simultánní TTLW je rychlá, univerzální metoda, která poskytuje vynikající spoje a vysokou výrobní kapacitu. Je nejužitečnější pro svary, které jsou zcela v jedné rovině (ploché) nebo mají jen malé výškové změny.

Obrázek 2: Při kvazi-simultánním svařování je laserový paprsek rychle skenován po celé dráze svaru, aby se roztavil najednou.

METODA ZBORCENÍ ŽEBRA

Jedna konkrétní konfigurace dílů, která se často používá pro kvazisimultánní TTLW, se nazývá metoda "zborcení žebra". V tomto případě má spodní díl tenké vyčnívající žebro, které zapadá do odpovídající drážky v horním dílu. Drážka je však o něco širší než žebro.

Spodní žebro je během svařování částečně roztaveno laserem, zatímco svorky aktivně stlačují oba díly k sobě. Část spodního žebra se roztaví a tento materiál teče a vyplní část mezery mezi horním a spodním dílem. Ten pak znovu ztuhne a vytvoří svarový spoj.

Obrázek 3: Schéma hlavních kroků metody kvazi-simultánního TTLW s " zborcením žebra".

Toto konkrétní provedení TTLW je obzvláště užitečné, protože poskytuje dobrý svarový spoj, i když díly nejsou dokonale rovné nebo přísně slícované. Navíc lze sledovat "výšku zborcení", tj. množství, o které se horní díl během svařování posune dolů, a využít ji pro řízení procesu v uzavřené smyčce. To umožňuje dosahovat velmi konzistentních výsledků při sériové výrobě i v případě, že se jednotlivé díly liší v rozměrech nebo absorpci laserové energie materiálem. Řízení procesu v uzavřené smyčce může dokonce kompenzovat změny výstupního výkonu laseru nebo charakteristiky zaostřeného laserového bodu.

KROKY K ÚSPĚCHU

Při zavádění svařování polymerů TTLW do výroby samozřejmě existuje mnoho nuancí a aspektů. Jaký je tedy nejlepší způsob zavedení této technologie? Ve skutečnosti existují tři klíčové věci, které je třeba zvážit před ještě zahájením výroby, a možná dokonce hned v cyklu návrhu výrobku.

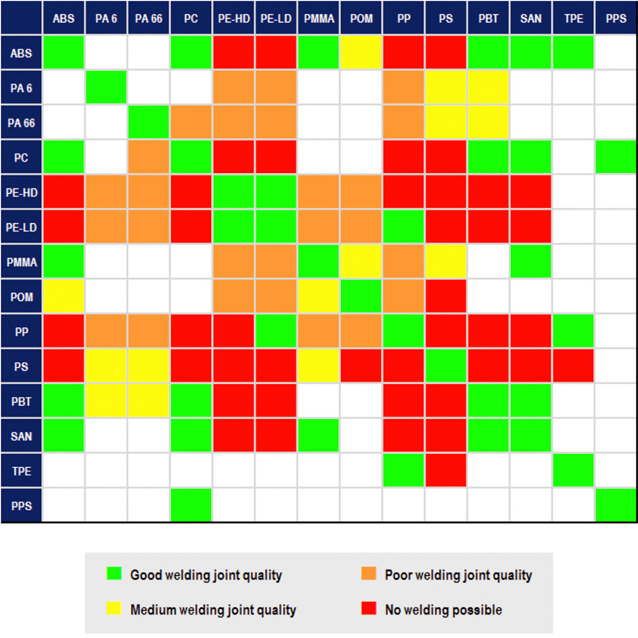

Obrázek 4: Materiály vhodné pro svařování metodou TTLW.

VÝBĚR MATERIÁLU

Pro fungování metody je nezbytné, aby existoval určitý teplotní rozsah, ve kterém oba polymery (čirý i neprůhledný) zůstanou roztavené, ale ještě tepelně nedegradují. Čím větší je tento překryv, tím širší je procesní okno. A širší procesní okno usnadňuje výrobu a zvyšuje její robustnost. Tabulka shrnuje, které běžné kombinace polymerů jsou kompatibilní s laserovým svařováním.

NÁVRH VÝROBKU

Dalším aspektem je problematika "návrhu pro výrobu". Například realizace metody zborceného žebra vyžaduje, aby konstrukce dílu měla dostatečný prostor na vhodném místě pro záběr svorek během svařování a zároveň umožňovala volný přístup laserového paprsku k celé dráze svaru. Rozměry a tvar žebra a drážky musí být rovněž zvoleny tak, aby poskytovaly dostatek materiálu pro proces svařování a aby se do nich vešela vznikající tavenina. Navíc je nutné navrhnout díly tak, aby umožňovaly dostatečnou výšku zborcení. U vysoce přesných aplikací může být nutné do konstrukce dílu začlenit prvky pro vyrovnání, jako jsou polohovací kolíky. Cílem je dosáhnout pevného svaru a dobré kosmetiky svaru a zároveň eliminovat potřebu následného ořezávání úkapů nebo odstraňování otřepů.

VOLBA SPRÁVNÉHO LASEROVÉHO ZDROJE A PARAMETRŮ

V neposlední řadě jsou zde všechny otázky týkající se vývoje procesu. To znamená výběr správného laserového zdroje pro polymerní materiály, určení optimálních provozních parametrů laseru a určení, jaké proměnné procesu je třeba sledovat nebo řídit, aby bylo dosaženo požadovaných výsledků. Mohou se také vyskytnout různé praktické problémy, pokud jde o manipulaci s díly, mechanické a softwarové rozhraní systému pro svařování polymerů s ostatními výrobními zařízeními a samozřejmě náklady na pořízení a provoz.

Nejjednodušším způsobem, jak všechny tyto faktory řešit, je navázat spolupráci s dodavatelem, který může poskytnout pomoc při vývoji aplikací. Konkrétně to znamená najít dodavatele, který může provést testy, aby určil, jaká konfigurace systému přinese nejlepší výsledky a pomůže určit optimální parametry laseru pro výrobní proces. Společnost Coherent Labs poskytuje právě tyto služby a zároveň je výrobcem laserových systémů pro svařování polymerů, které lze snadno integrovat do výrobního prostředí.

ZÁVĚR

Závěrem lze říci, že laserové svařování umožňuje přesné spojování polymerních dílů a je nákladově efektivní metodou v širokém rozsahu výrobních objemů. Může pomoci naplnit slib, že polymery sníží náklady, ušetří hmotnost a poskytnou pokročilou funkčnost v široké škále výrobků. Pokud organizace již nemá odborné znalosti v oblasti svařování polymerů, k efektivní implementaci přispěje spolupráce se znalým dodavatelem zařízení již od samého počátku.

Zdroj: coherent.com