Laserové technologie nacházejí v různých aplikacích v průmyslu čím dál širší uplatnění, ale ne vždy tomu tak bylo. Vydejme se společně na krátkou „exkurzi“ do historie a podívejme se, jak se laser využíval kdysi a jak je tomu dnes.

Jak laser funguje?

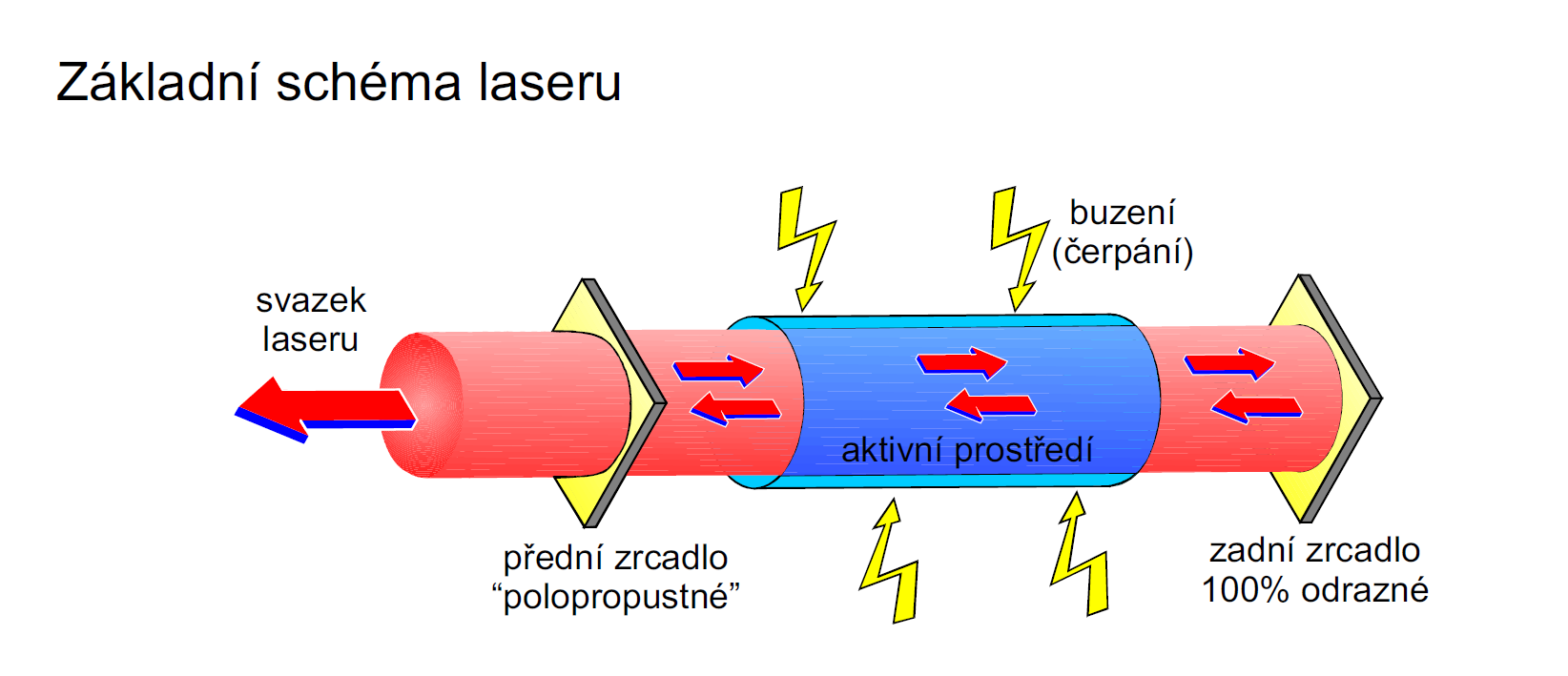

Před samotnou „exkurzí“ bude dobré zmínit ještě pár slov o tom, jak vlastně laser funguje. Obecné schéma laseru je zobrazeno na obrázku 1. Základem laseru je aktivní prostředí, které je nějakým způsobem buzeno (opticky, elektricky apod.). Buzením dodáváme do laseru energii, která je následně pomocí procesu stimulované emise vyzářena v podobě laserového svazku. K tomu je ještě zapotřebí vytvořit tzv. optický rezonátor, který je nejčastěji tvořen odraznými zrcadly.

Čím je laserový svazek tak unikátní? Jedinečnost této technologie tkví v tom, že při procesu stimulované emise má dopadající i emitovaný foton stejnou energii (frekvenci), stejný směr, polarizaci a fázi. Z tohoto důležitého faktoru plynou 3 základní vlastnosti laseru, které jej odlišují od ostatních zdrojů záření.

Svazek laseru je:

1) kolimovaný – tj. nerozbíhá se

2) monochromatický („jednobarevný“) – tj. generované fotony mají stejnou frekvenci, resp. vlnovou délku

3) koherentní – generované fotony jsou tzv. ve fázi časové i prostorové

Opakem laseru je např. klasická žárovka, která generuje záření zcela „chaoticky“ a vytváří fotony rozbíhající se do všech směrů, o různých vlnových délkách a s náhodnou fází.

Právě díky těmto převratným vlastnostem se stal laser cenným pomocníkem v mnoha různých aplikacích. V průmyslu se využívá zejména možnosti fokusovat svazek laseru do malého bodu a dosáhnout tak vysoké plošné hustoty energie, která je potřebná pro opracování materiálů.

Historie laseru

Průmyslové využití laserů se datuje do roku 1965, kdy americká společnost Western Electric Company postavila první funkční laserový systém, který se využíval k vrtání diamantových kostiček. V roce 1967 na něj navázal stroj na bázi CO 2 laseru pro řezání plechů a na začátku 70. let stroj na řezání titanu. Řezání bylo a stále je nejrozšířenější laserovou technologií v průmyslu. Od 60. let však prošla tato technologie zásadním vývojem a laser nacházel uplatnění souběžně i v jiných oblastech. Po vynalezení pevnolátkového laseru Nd:YAG bylo velmi rozšířené využití v oblasti svařování.

Postupem docházelo ke zvyšování výkonu laserů, a tak se objevovaly i nové možnosti využití, zvláště při používání nových moderních materiálů. Bylo možné dosahovat vyšší hloubky průvaru, podstatně nižší tepelně ovlivněné zóny, vysoké produktivity, snadnější možnosti automatizace atd.

Nevýhodou Nd:YAG laserů ale byla nízká kvalita svazku, což v evoluci laserů změnil až vláknový laser. Dominantním a prvním průmyslovým průkopníkem v oblasti vláknových laserů byla společnost IPG Photonics, která od roku 1990 vyrobila více než 40 000 jednotek. Výhodou oproti technologii Nd:YAG je hlavně vysoká účinnost (35 – 45 %), životnost (až 100 000 hod.), zástavbové rozměry a v neposlední řadě nízké provozní náklady a téměř nulové nároky na údržbu.

Nástup vláknových laserů odstartoval druhou etapu v evoluci laserů. Současné lasery jsou díky své architektuře v porovnání s technologiemi Nd:YAG nebo CO 2 výrazně menší, výkonnější a mají vysokou kvalitu svazku BPP 4.

Toto období přineslo ohromný nárůst v oblasti prostorového opracování – 2,5D a 3D. Možnost vedení paprsku optickým vláknem, relativně lehká integrace a využití víceosého manipulátoru, např. robota, otevírají stále více a více možností, jak laser využívat nejen k řezání a svařování, ale také ke kalení, navařování, či dokonce čistění. Systémy doplněné o výkonné CAD/CAM softwary dávají obrovské možnosti při tvorbě trajektorie, testování bez potřeby spuštění laserů, detekci potenciálních rizik a možnost rychlé korekce. Tyto moderní systémy tak přinášejí obrovských benefit, co se týče produktivity práce, a z hlediska časové a personální úspory zpřístupňují tuto technologii i menším firmám.

Dlužno říci, že ve svém vývoji nezaostávaly ani CO 2 , diodové a diskové lasery, které mají v průmyslu také podstatné využití, ale v globálním měřítku u nich nebyl vývoj v druhé etapě tak razantní.

Momentální vývoj v oblasti laserové technologie je zaměřen zvláště na diodové lasery, které vynikají svojí efektivitou proměny až 50 %, nízkými provozními a pořizovacími náklady, kompaktností a excelentní kvalitou svazku. Již v současné době jsou vláknové lasery nahrazovány v oblasti opracování kovových materiálů a povrchových úprav novými diodovými lasery, které jsou dostupné středním i menším firmám.

Firma LAO – průmyslové systémy, s.r.o. je již více než 20 let spolehlivým partnerem v oblasti laserové technologie a zdokonalování výroby. Laser od firmy LAO s robotem od firmy Stäubli Systems s.r.o. je společností T M T spol. s r.o. Chrudim spolu s dopravníky, stoly a dalšími periferiemi integrován do funkčního technologického celku dle potřeb a přání zákazníka. Tyto tři firmy v současnosti společně vyvíjejí unifikovanou 3D laserovou robotickou aplikaci s širokou variabilitou použití. Buňka na bázi „Multicell“ je reprezentativním příkladem špičkové implementace technologického know-how a pokročilé technologie pro Vaše nejnáročnější potřeby.

Zveme Vás na Mezinárodní strojírenský veletrh 2014 (ve dnech 29. 9. – 3. 10. 2014), kde můžete navštívit stánek společnosti T M T (pavilon A2 přízemí, stánek č. 20) či společnosti Stäubli (pavilon G1, stánek č. 40), kde se můžete o laserové robotické platformě „Multicell“ dozvědět více informací.